随着碳达峰和碳中和的到来,煤电在能源转型和双碳政策背景下面临着深度调峰和快速变负荷的挑战。作为全球最大的燃煤发电生产国,我国正在进行大规模的电力系统转型:煤电的运行模式正在向深度快速灵活调峰转变,以满足新能源的大规模并网需求,改善能源结构,实现双碳目标。这一转变对煤电提出了新的挑战,其中最为突出的就是快速变负荷运行下燃煤锅炉“四管”的安全问题。

01

“四管”失效,成为安全首要隐患

发电厂锅炉“四管”(省煤器、水冷壁、过热器、再热器)长期在高温、高压、腐蚀、磨损等恶劣工作环境中运行,极易发生由于腐蚀、磨损、氧化皮脱落等原因造成的爆管事故,50%以上的“非停”是由于“四管”失效导致,甚至高达80%以上,远高于电气一次故障、热工故障、阀门故障、汽机(燃机)故障和锅炉故障等其他原因。

爆漏事故频发,已成为影响电厂安全稳定运行的首要隐患。近年来国家能源局多次强调电力安全生产的重要性,要求企业强化设备状态监测与风险预警能力。在此背景下,传统定期检修和离线检测方式已难以满足实时、精准、前瞻性的腐蚀防控需求。

02

传统腐蚀难察觉,事后处理成本高

锅炉四管腐蚀是一个渐进、隐蔽的过程,尤其酸性腐蚀、氧腐蚀和应力腐蚀会导致管壁发生氢渗透,初期难以察觉,而一旦氢积累至临界值,极易导致脆性断裂和突发爆管。

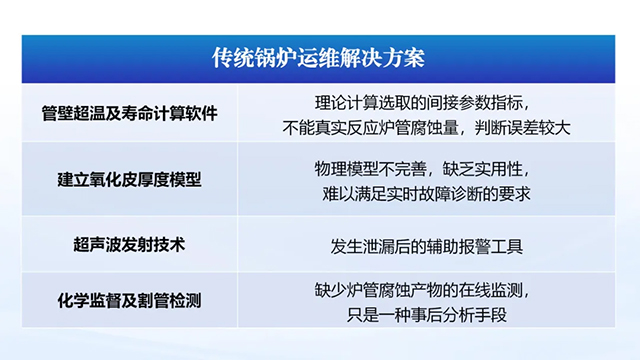

传统锅炉运维解决方案(如:管壁超温及寿命计算软件、建立氧化皮厚度模型、超声波发射技术、化学监督及割管检测等方式)理论计算选取的间接参数指标,不能真实反应炉管腐蚀量,判断误差较大;且物理模型不完善,缺乏实用性,难以满足实时故障诊断的要求;发生泄漏后的辅助报警工具;缺少炉管腐蚀产物的在线监测,只是一种事后分析手段。

这些方式存在灵敏度不足、定位能力弱、响应滞后诸多弊端,然而一次次非停抢修不仅造成巨大经济损失,更危及电网稳定与供热保障。

03

精测“四管”微氢,筑牢安全防线

该系统通过高精度氢传感器连续采集各部位汽水样品中的溶解氢含量,灵敏度可达ppb级,能够早期发现因酸性腐蚀、氧腐蚀或应力腐蚀导致的管壁氢渗透现象。

氧化皮脱落与堵管监测:通过监测氧化皮产生和脱落时的痕量氢气含量,推导出管内氧化皮脱落量,并通过特征声纹算法定位堵管位置。

炉内还原气氛监测:实时监测炉内CO、SO2、H2S等还原性气氛的浓度和O2浓度,为智能燃烧控制系统提供数据,预防高温腐蚀。

应力形变监测:降低机组因为调峰应力拉裂造成非停事故。

锅炉运行参数:监测炉瞠温度场、壁温、汽温、汽水流量、压差等运行参数。

炉管材料参数:将锅炉炉管材料的特性作为安全运行分析的一维数据,更精准分析和预测炉管拉裂和疲劳概率。

锅炉安全运行预警模型:多维度动态数据,准确判断锅炉运行状态,并对高风险部件进行预警,如高温腐蚀区、堵管位置等。

精度≤0.1μg/L的痕量级氢监测技术

“四管”腐蚀、氧化在线监测技术

“四管”微应力变化在线监测技术

机组化学水工况优化策略智能生成技术

锅炉多模态数据融合技术

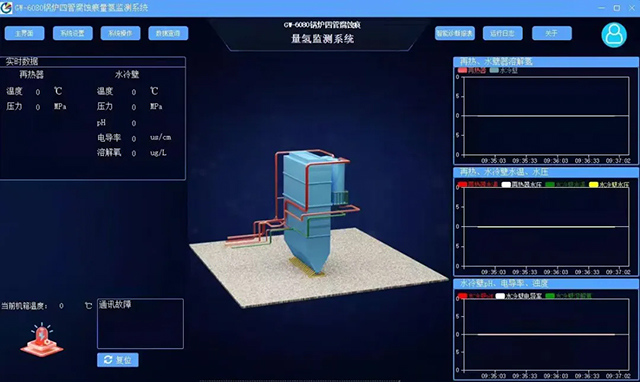

锅炉四管腐蚀综合监测系统解决方案融合高精度传感技术、多模态数据融合与智能预警,支持独立单元维护与灵活选型,提供从单一水冷壁监测到四管多参数综合评估的多种配置选项(如GW-6080M、GW-6080B1、GW-6080B2、GW-6080P),并支持4G/WiFi远程访问与历史数据追溯,实现对锅炉四管腐蚀状态的“实时、精准、可定位”感知,极大提升运维效率。

该方案的应用,避免了传统人工管理的弊端,降低了劳动强度,能够实时查看锅炉”四管”设备状态数据、检修数据、台账信息,并可进行锅炉泄漏分析、超温预警、应力监测,还可指导电厂进行科学合理维修,减少维修成本,减少了非计划停机次数。

在能源安全与高效运营双重要求下,锅炉四管安全运行状态综合评估系统以科技之力筑牢安全底线,助力电厂从“被动检修”转向“主动预警”,从“经验治理”迈向“数据驱动”。通过持续积累腐蚀数据与机组运行工况,未来可进一步拓展至:腐蚀寿命预测与剩余寿命评估;机组全生命周期腐蚀成本优化;与数字孪生平台集成,实现腐蚀防控的仿真与推演。从故障预警到健康管理,让我们携手共同守护每一度电背后的稳定与安心。